統(tǒng)計(jì)數(shù)據(jù)顯示:截至2007年6月底,我國(guó)已經(jīng)建成投產(chǎn)的

浮法玻璃生產(chǎn)線168條。尤其2004年至2006年,全國(guó)

平板玻璃行業(yè)增加了1.93億重量箱的產(chǎn)量,成為中國(guó)

平板玻璃發(fā)展最快的歷史時(shí)期。業(yè)內(nèi)專家預(yù)計(jì),到2007年年底,我國(guó)平板玻璃產(chǎn)量將接近或超過5億重量箱,占全球同業(yè)產(chǎn)量的40%。在

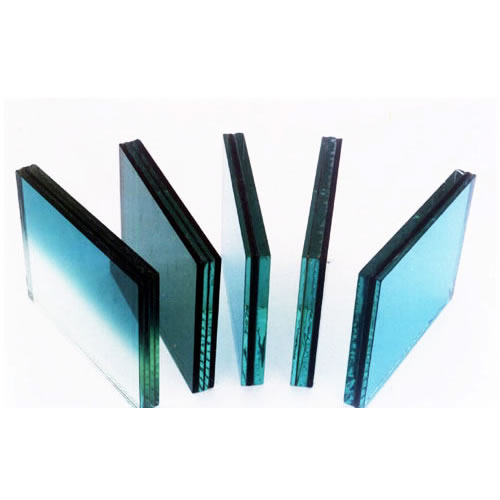

浮法玻璃的生產(chǎn)工藝裝備方面,目前,中國(guó)不僅已擁有3條世界上規(guī)模最大的900t/d浮法玻璃生產(chǎn)線,而且規(guī)模超過1000t/d的生產(chǎn)線也將在年內(nèi)投產(chǎn)。與此同時(shí),在浮法玻璃產(chǎn)能快速增長(zhǎng)的過程中,浮法玻璃產(chǎn)品的規(guī)格也有了顯著的增加,在線低

輻射、高硼硅浮法玻璃、超白、超薄、超厚等新產(chǎn)品陸續(xù)開發(fā)成功并投入生產(chǎn),目前國(guó)內(nèi)最大合格板寬已達(dá)4900mm.進(jìn)入2007年,我國(guó)平板玻璃生產(chǎn)仍舊增速偏快,建線增勢(shì)不減。2007年1~5月份平板玻璃累計(jì)產(chǎn)量達(dá)2.14億重箱,同比增長(zhǎng)15.7%;上半年新投產(chǎn)6條浮法玻璃生產(chǎn)線,新增產(chǎn)能1800萬(wàn)重箱;預(yù)計(jì)全年將建成投產(chǎn)18條生產(chǎn)線,新增產(chǎn)能5844萬(wàn)重量箱。在2007年預(yù)計(jì)新增的浮法玻璃生產(chǎn)線中,華北、中南、華東和西北分別新增8條、6條、2條和2條。除此之外還有近40條在建和擬建生產(chǎn)線。專家們憂慮,隨著新線投產(chǎn)和產(chǎn)能過度增長(zhǎng),勢(shì)必造成競(jìng)爭(zhēng)加劇和供需矛盾加大,從而影響行業(yè)健康發(fā)展。

從追求規(guī)模產(chǎn)量到追求效益質(zhì)量的歷史跨越一個(gè)浮法玻璃生產(chǎn)大國(guó)對(duì)產(chǎn)品質(zhì)量的提升,對(duì)全世界的浮法玻璃產(chǎn)業(yè)都有重要的意義。中國(guó)的浮法玻璃產(chǎn)品質(zhì)量正是在國(guó)家標(biāo)準(zhǔn)的引領(lǐng)和一批優(yōu)勢(shì)企業(yè)的強(qiáng)力帶動(dòng)下,在不斷提升的道路上大踏步的前行。

自2000年1月1日

GB11614-1999《浮法玻璃》國(guó)家標(biāo)準(zhǔn)正式頒布實(shí)施以來,根據(jù)國(guó)家質(zhì)量監(jiān)督檢驗(yàn)檢疫總局的統(tǒng)一部署,國(guó)家玻璃質(zhì)檢中心先后對(duì)浮法玻璃進(jìn)行了4次國(guó)家監(jiān)督抽查和一次浮法玻璃專項(xiàng)抽查。從歷次國(guó)家產(chǎn)品質(zhì)量監(jiān)督抽查的結(jié)果可以看出,隨著“洛陽(yáng)浮法玻璃工藝”技術(shù)的日趨成熟和國(guó)外先進(jìn)技術(shù)的不斷引入,我國(guó)浮法玻璃質(zhì)量水平逐步提高。數(shù)據(jù)顯示,1993年浮法玻璃產(chǎn)品抽查合格率為83.3%,1998年抽查合格率為88.4%,2000年抽查合格率為85.7%,2002年抽查合格率為88.1%,2004年抽查合格率為89.4%,2006年抽查合格率為83.7%.由于從2000年起,浮法玻璃國(guó)家監(jiān)督抽查的檢驗(yàn)依據(jù),采用的是

GB11614-1999《浮法玻璃》國(guó)家標(biāo)準(zhǔn),其各項(xiàng)技術(shù)指標(biāo)比原標(biāo)準(zhǔn)的要求有所提高,而抽查合格率變化不大,甚至有所提高,這充分說明浮法玻璃行業(yè)的整體質(zhì)量水平處在一個(gè)不斷上升的過程中。2007年,國(guó)家《浮法玻璃》標(biāo)準(zhǔn)正在緊鑼密鼓的修訂中,新的《浮法玻璃》標(biāo)準(zhǔn)呼之欲出,這將從法規(guī)層面推進(jìn)我國(guó)浮法玻璃質(zhì)量的穩(wěn)步提升。

通過對(duì)檢驗(yàn)數(shù)據(jù)進(jìn)行嚴(yán)謹(jǐn)?shù)木C合分析,專家們認(rèn)為我國(guó)浮法玻璃整體質(zhì)量水平提高主要表現(xiàn)在以下幾個(gè)方面。一是厚度控制得比較穩(wěn)定。2000年以前,在國(guó)家監(jiān)督抽查和日常委托檢驗(yàn)中,由于厚度偏差大,達(dá)不到標(biāo)準(zhǔn)要求而造成產(chǎn)品不合格率約為6%,而在近幾年的檢驗(yàn)中,此項(xiàng)不合格率已經(jīng)降為不足1%(厚度不合格的多數(shù)是低于負(fù)公差)。檢驗(yàn)數(shù)據(jù)顯示,5mm浮法玻璃標(biāo)準(zhǔn)規(guī)定厚度偏差是±2mm,國(guó)內(nèi)較好的生產(chǎn)線厚度偏差能控制到0.03mm,與合資生產(chǎn)線差不多,一般生產(chǎn)線能控制到±0.1mm左右。二是

可見光透射比普遍提高。眾所周知,硅質(zhì)原料是玻璃生產(chǎn)中最重要的一種原料,能否生產(chǎn)優(yōu)質(zhì)的浮法玻璃,主要取決于硅質(zhì)原料的好壞,硅質(zhì)原料含鐵量多少,最終反映到產(chǎn)品的是

可見光透射比的高低。2002年以前,在各種檢驗(yàn)中,可見光透射比不合格率為8%~10%,近幾年,生產(chǎn)企業(yè)對(duì)原料中鐵含量進(jìn)行了嚴(yán)格的控制,此項(xiàng)不合格率已經(jīng)降為不足2%,去年可見光透射比抽查不合格率為零。三是板面質(zhì)量明顯提高,0.3mm以上

氣泡、夾雜物明顯減少。2000年以前,此項(xiàng)缺陷造成的不合格率約為15%,2002年此項(xiàng)不合格率已經(jīng)降為不足5%.在2004和2006年國(guó)家監(jiān)督抽查中,氣泡和夾雜物的不合格率已為零。四是光學(xué)

變形入射角明顯提高。2000年以前,光學(xué)變形入射角不合格率約為12%.近幾年此項(xiàng)不合格率已經(jīng)降為不足6%.同時(shí),此項(xiàng)指標(biāo)能達(dá)到汽車級(jí)、制鏡級(jí)的產(chǎn)品所占比例已從20%提升到40%左右。檢驗(yàn)數(shù)據(jù)顯示,近幾年,我國(guó)生產(chǎn)5mm建筑級(jí)浮法玻璃的光入射角平均值已從50°提高到55°。

規(guī)模決定影響力品質(zhì)決定話語(yǔ)權(quán)專家們?cè)诜治鑫覈?guó)浮法玻璃產(chǎn)品質(zhì)量水平不斷提升的因素時(shí),一致認(rèn)為有3個(gè)方面的因素是非常重要的。

第一是浮法生產(chǎn)線設(shè)計(jì)水平和企業(yè)自身技術(shù)能力及整體裝機(jī)水平都在不間斷地提高。調(diào)研結(jié)果顯示,近幾年,各地在建設(shè)和改造浮法玻璃生產(chǎn)線時(shí),在前期設(shè)計(jì)、擴(kuò)大生產(chǎn)規(guī)模、引進(jìn)關(guān)鍵

設(shè)備及材料方面都舍得投入。例如,大部分近期投產(chǎn)和在建的生產(chǎn)線日

熔化量都在500t/d以上,許多生產(chǎn)線的關(guān)鍵技術(shù)、設(shè)備、材料都從國(guó)外引進(jìn)。

第二是原、燃材料質(zhì)量控制更加嚴(yán)格,由于原料、燃料等物資靠國(guó)內(nèi)分散采購(gòu),沒有統(tǒng)一的配送,造成原、燃材料質(zhì)量水平欠穩(wěn)定,引起產(chǎn)品質(zhì)量波動(dòng)的問題,在行業(yè)內(nèi)已經(jīng)得到充分認(rèn)識(shí)并給予了相當(dāng)?shù)闹匾暋:芏嗥髽I(yè)已經(jīng)建立了自己的原、燃材料供應(yīng)基地,有條件的企業(yè)還投資建均化庫(kù),以保證產(chǎn)品質(zhì)量的

穩(wěn)定性。

第三是企業(yè)的質(zhì)量意識(shí)和質(zhì)量控制能力普遍提高。我國(guó)大型浮法玻璃生產(chǎn)企業(yè)在與科研、設(shè)計(jì)單位緊密合作的同時(shí),許多企業(yè)都建立了自己的研究、開發(fā)和培訓(xùn)等技術(shù)機(jī)構(gòu),提高企業(yè)自身對(duì)各種產(chǎn)品缺陷的分析處理能力,提高企業(yè)質(zhì)檢人員的檢驗(yàn)水平。部分企業(yè)還積極采用先進(jìn)的檢測(cè)技術(shù),如在線缺陷自動(dòng)檢測(cè)設(shè)備等,嚴(yán)格按標(biāo)準(zhǔn)組織生產(chǎn)和控制產(chǎn)品質(zhì)量。

中國(guó)浮法玻璃的生產(chǎn)規(guī)模已使我國(guó)贏得了“玻璃大國(guó)”的稱譽(yù),但是要想在國(guó)際浮法玻璃市場(chǎng)上擁有更多的影響力,就必須把浮法玻璃的產(chǎn)品質(zhì)量提升到國(guó)際一流水平。在市場(chǎng)上,質(zhì)量才是硬道理。目前,我國(guó)浮法玻璃產(chǎn)品質(zhì)量與國(guó)際先進(jìn)水平的主要差距在于微缺陷較多;滲錫量偏高,鋼化后虹彩嚴(yán)重;光學(xué)變形入射角偏低等方面。盡快縮小我國(guó)浮法玻璃產(chǎn)品質(zhì)量與國(guó)際先進(jìn)水平的差距,是整個(gè)浮法玻璃行業(yè)迫在眉睫且義不容辭的責(zé)任。只有當(dāng)中國(guó)能被國(guó)際同行稱為浮法玻璃強(qiáng)國(guó)時(shí),才能在世界浮法玻璃界擁有真正的話語(yǔ)權(quán)。

與【】相關(guān)熱點(diǎn)資訊:

【了解更多 “” 相關(guān)信息請(qǐng)?jiān)L問

玻璃專區(qū) 】